在電池行業(yè),通常會(huì)把沒(méi)有組裝成可直接使用的電池叫電芯,而把連接上PCM板,有充放電控制���、BMS等功能的成品電池叫電池�����,也就是我們所說(shuō)的PACK包,由數(shù)量若干的電芯組合而成�,可理解成PACK=m模組*n電芯組成。

01 通俗易懂的PACK

電池組成最重要兩大部分為電芯與保護(hù)線路板(通常叫法為PCM板)。

鋰電池(可充型)之所以需要被保護(hù)����,是由于鋰電池本身的材料決定了它不能被過(guò)充、過(guò)放���、過(guò)流�����、短路及超高溫充放電���。

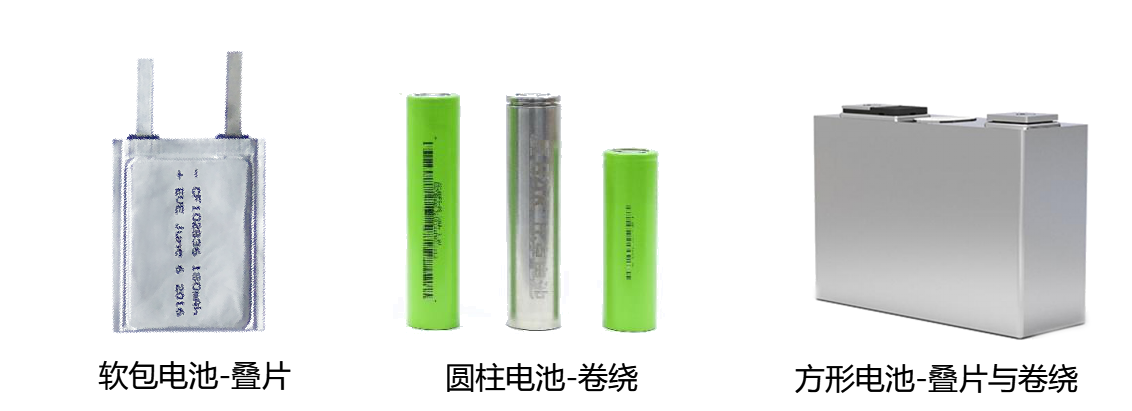

在PACK中最常用于以下幾種電芯:方形�、圓柱、軟包電芯�����。

眾所周知����,電池PACK是新能源汽車的核心能量源,為整車提供驅(qū)動(dòng)電能����。電池PACK的主要組成部分為:電芯����、電氣系統(tǒng)��、熱管理系統(tǒng)��、殼體和BMS����。

02 PACK模組裝配工藝流程

電芯分選

(圖源:綠能三電)

電芯分選目的是把電性能一致性好的電芯選出來(lái)配成一組,以保證模組或PACK電性能的一致性�,延長(zhǎng)PACK的使用壽命。

模組一般由多個(gè)電芯通過(guò)串并聯(lián)組合而成�,如果單體電芯一致性不好,模組壽命會(huì)變短�,模組性能最后由最差的單體電芯決定。

電芯等離子清洗

(圖源:旺材鋰電)

電池模塊裝配前��,需要進(jìn)行等離子清洗���,主要目的是去除表面污染物���,提高改善表面能,為下一步的涂膠工序做準(zhǔn)備。

絕緣板端板等離子清洗

(圖源:旺材鋰電)

電芯按工藝文件要求先并聯(lián)成電芯組�,電芯成組后再堆疊,每一個(gè)電芯組之間放置一塊泡棉�。在進(jìn)行堆疊前對(duì)絕緣板端板進(jìn)行等離子清洗,增加泡棉與電芯組表面的粘附力���。

底板等離子清洗

(圖源:旺材鋰電)

底板裝配前使用等離子清洗機(jī)�,可防止端板組件和鋁上蓋在貼合后出現(xiàn)縫隙或者錯(cuò)位�����。

03 行業(yè)標(biāo)準(zhǔn)

通過(guò)等離子表面處理可提高產(chǎn)品的可靠性及質(zhì)量��,目前已廣泛應(yīng)用在新能源動(dòng)力汽車的制作過(guò)程中�����,行業(yè)中在PACK模組裝配的工藝中����,對(duì)PET托盤����、PP膜、頂蓋、護(hù)板�、氣凝膠等項(xiàng)目都有達(dá)因值標(biāo)準(zhǔn)的要求。

為了讓您能更直觀地了解到晟鼎精密的等離子清洗機(jī)的清洗效果��,以下為動(dòng)力電池藍(lán)膜的等離子處理前后的接觸角測(cè)試和達(dá)因筆測(cè)試數(shù)據(jù)對(duì)比����。

實(shí)驗(yàn)操作:將電芯藍(lán)膜表面分為兩個(gè)區(qū)域,左邊進(jìn)行等離子表面處理�,右邊不進(jìn)行表面處理。經(jīng)等離子清洗后�����,右邊未清洗的接觸角為93.729°�,左邊清洗后的接觸角為29.047°,使用62號(hào)達(dá)因筆進(jìn)行測(cè)試�,直觀顯示經(jīng)過(guò)等離子表面處理后,可改善電芯藍(lán)膜表面能���,提高達(dá)因值����。

證明等離子清洗技術(shù)可以清潔電芯藍(lán)膜表面臟污��、粗化表面和提高后續(xù)涂膠的附著力。

04 結(jié)語(yǔ)

由此可見(jiàn)�,鋰電池包生產(chǎn)工藝流程每個(gè)生產(chǎn)環(huán)節(jié)都與產(chǎn)品質(zhì)量、安全性有緊密的聯(lián)系�����,每一環(huán)節(jié)都要從嚴(yán)����、從細(xì)進(jìn)行管理,才能提升鋰電池包產(chǎn)品安全性能�。

后續(xù)達(dá)因特會(huì)在鋰電池等離子清洗領(lǐng)域繼續(xù)發(fā)力,配合電池廠安全設(shè)計(jì)理念���,提供最優(yōu)解決方案�,為客戶實(shí)現(xiàn)工業(yè)4.0提供全方位的軟硬件支持�����!