達(dá)因特智能芯片等離子清洗,半導(dǎo)體行業(yè)中的等離子清洗機(jī)運(yùn)用��,在半導(dǎo)體微芯片封裝中����,微波等離子體清洗和活化技術(shù)被應(yīng)用于提高封裝模料的附著力�。

芯片等離子清洗:

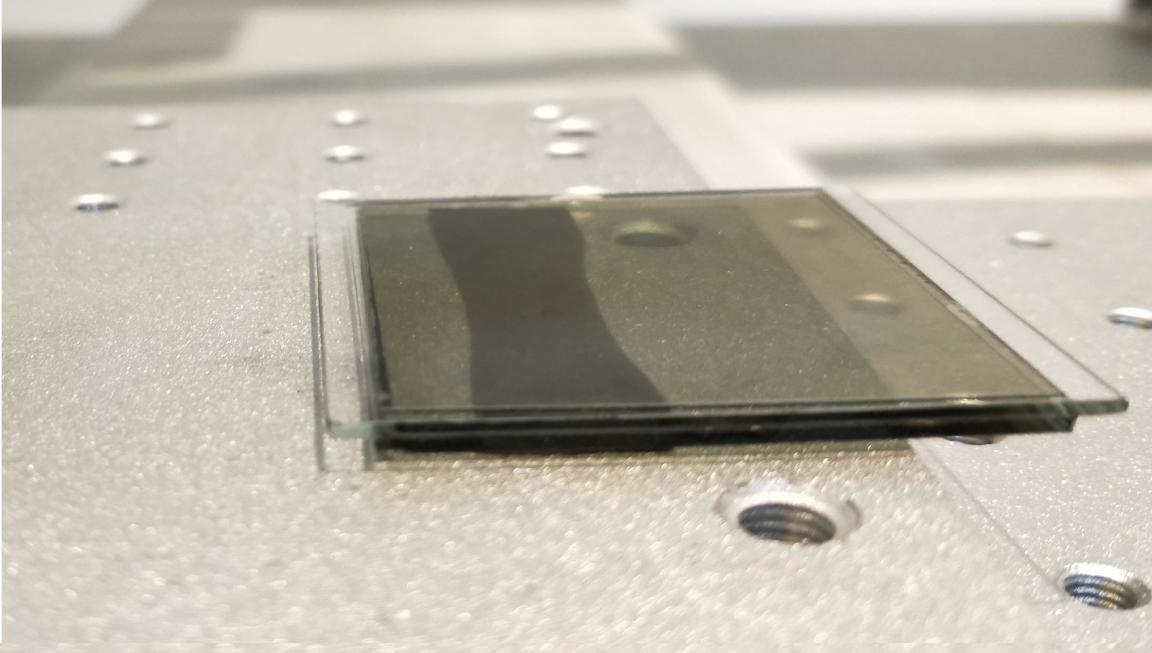

在芯片封裝技術(shù)中,等離子體清洗已成為提高成品率的必由之路�。先進(jìn)的倒裝芯片設(shè)備在市場(chǎng)上越來越突出,微波等離子體工藝在穿透模具下面的微小間隙方面無與倫比���。所有表面����,無論模具下的體積大小���,都被完全激活和調(diào)節(jié)��。達(dá)因特生產(chǎn)的等離子體清洗機(jī)都能很好的處理���,提供粘合性和顯著提高的粘附速度。適用范圍遠(yuǎn)遠(yuǎn)超出20x20毫米和50微米凸起的模具尺寸�。

用于顯示器制造的大型基板的均勻等離子體清洗需要一個(gè)可擴(kuò)展的系統(tǒng)概念。 等離子體系統(tǒng)正是為這類應(yīng)用而設(shè)計(jì)的���,能夠提供快速、均勻的清洗或剝離效果���。 等離子體過程得益于高的自由基濃度和等離子體密度以及低的過程誘導(dǎo)加熱����。良好的均勻性對(duì)于在單個(gè)基板上保持良好的過程控制以及運(yùn)行到運(yùn)行的重復(fù)性至關(guān)重要。

半導(dǎo)體行業(yè)中的等離子清洗機(jī)運(yùn)用:

封裝前的等離子體清洗和激活:

在半導(dǎo)體微芯片封裝中�����,微波等離子體清洗和活化技術(shù)被應(yīng)用于提高封裝模料的附著力�����。這包括“全球頂部”和“倒裝芯片底部填充”過程�����。高活性微波等離子體利用氧自由基的化學(xué)功率來修飾各種基底表面:焊料掩模材料��、模具鈍化層��、焊盤以及引線框架表面���。這樣就消除了模具分層問題�,并且通過使用聚乙烯醇的等離子體����,不存在靜電放電或其他潛在有害副作用的風(fēng)險(xiǎn)�。

半導(dǎo)體封裝器件的等離子體刻蝕脫封裝

封裝器件(如集成電路(ic)和印刷電路板(pcb))的去封裝暴露了封裝的內(nèi)部組件���。通過解封裝打開設(shè)備�����,可以檢查模具��、互連和其他通常在故障分析期間檢查的特征�。器件失效分析通常依賴于聚合物封裝材料的選擇性腐蝕����,而不損害金屬絲和器件層的完整性。這是通過使用微波等離子體清潔去除封裝材料實(shí)現(xiàn)的���。等離子體的刻蝕性能是高選擇性的����,不受等離子體刻蝕工藝的影響�����。(未封裝芯片的示例)�。

半導(dǎo)體焊前等離子清洗

在芯片封裝中,等離子清洗對(duì)于提高焊盤的清潔度至關(guān)重要�����。通過表面等離子清洗�����,球的剪切強(qiáng)度和針拉強(qiáng)度顯著提高�。理想情況下,在拉力試驗(yàn)期間�,鋼絲在跨中斷裂時(shí)應(yīng)保持焊接在粘合墊上。聚乙烯醇tepla獨(dú)特的微波等離子體有效地去除了有機(jī)污染物和薄氧化層����,具有無與倫比的吞吐量。微波等離子體處理允許定制的表面清潔和調(diào)理��,通過應(yīng)用我們的證明和成本效益高的系統(tǒng)�。

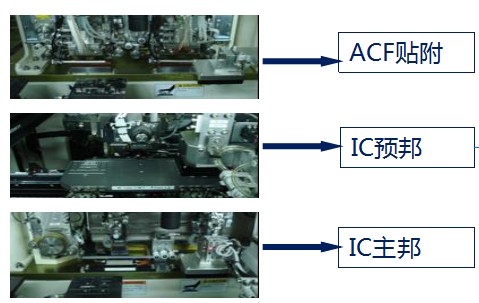

等離子清洗也可應(yīng)用于平板顯示器的包裝。例如�,在連接鍵合和導(dǎo)電膜粘附之前,清潔LCD或OLED端子以去除鍵合指上的有機(jī)污染物��。另外����,在芯片安裝(COG)之前通過等離子體激活玻璃也是另一個(gè)重要的應(yīng)用�。由于需要局部處理�,這些過程使用SPA2600大氣等離子清洗機(jī)來完成。由于等離子筆噴嘴的尺寸很小��,并且它附著在臍帶上��,因此可以很容易地將其集成到生產(chǎn)線中��,以便對(duì)基板進(jìn)行在線或原位處理�����。